1、研究背景

鎳鈦形狀記憶合金是一類以形狀記憶效應和超彈性等功能特性聞名的功能性材料,同時還具有高耐磨性、高耐腐蝕性、高阻尼能力、高生物相容性等優異性能。已經成為生物醫學和航空航天行業的首選材料[3-4]。

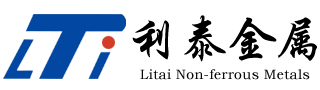

導絲被廣泛應用于微創血管內手術、如血管成形術。在此類應用中,導絲通過狹窄的血管系統被引導到所需位置,要求導絲應具有良好的可導向性、扭矩響應性、柔韌性。導絲的主體通常由覆蓋有薄聚合物蓋板的金屬芯組成,聚合物外殼或者護套通常被涂覆,以減少設備輸送系統和血管系統內的摩擦[5-6]。導絲實物如圖1所示。導絲通常包括導引段和功能段。其中,導引段呈圓錐形或圓柱形。為了獲得較高的通過性和靈活性,導引段的直徑遠小于功能段的直徑,這一特殊設計使導絲的加工難度大大增加。

目前,醫用鎳鈦合金導絲的加工方法主要是機械磨削加工和模拉法。機械磨削加工時,導絲在剛性墊板上磨削,受力較大,磨削之后導絲表面質量較差,而且導絲磨削后的形狀也無法控制[7-8]。模拉法借助專用磨具滿足導引段的尺寸要求,雖然設備簡單,但是模具磨損較快,需要頻繁檢查和更換,增加生產成本。此外,模拉后的導絲通常還需要進行機加工等后續處理。總體而言,醫用鎳鈦合金導絲的加工工藝仍存在一些技術難題,需要不斷優化和改進,以提高合格率,降低生產成本。

電解加工是一種基于電化學陽極溶解原理而實現工作成形的制造技術[9-10]。與其他傳統加工技術相比,電解加工具有許多優點,任何導電材料都可以加工,不用考慮材料強度、硬度、沒有加工力和刀具磨損,是一種適用于不銹鋼、高溫合金、鎳鈦合金等難加工材料的精密高效加工方法。

目前,國內外對電解加工鎳鈦合金開展了許多研究,取得了不錯的進展。Maurer 等[7]利用超短脈沖電解加工,在鎳鈦形狀記憶合金材料表面加工出微抗結構,驗證電解加工可實現鎳鈦形狀記憶合金材料的精密加工。Lee 等[8]研究鎳鈦形狀記憶合金在中性和酸性電解質中的電解拋光工藝,結果表明,中性電解質能迅速去除金屬,但加工表面會產生微孔洞,在酸性電解液中使用大電流可以獲得較好的加工表面,但冗余電流會導致加工過程不穩定。Ma Xinzhou 等[9]利用微細電解加工方法,在鎳鈦形狀記憶合金的表面蝕刻出復雜形狀圖案。Frengemeier 等[10]研究發現,相較于直流電解加工,脈沖電解加工更適合加工鎳鈦形狀記憶合金材料,可以提供無變形和無熱損傷的微觀結構。Ao Sansan 等[11]利用電解加工技術在無水電解質中制備鎳鈦形狀記憶合金微觀結構,發現乙醇電解質溶液可以溶解氧化鈦,從而減少氧化物的出現,但過量的乙醇也會影響表面質量。

盡管目前已有多項關于電解加工鎳鈦形狀記憶合金材料的研究,但是主要集中于微結構的制備,針對醫用鎳鈦合金導絲的電解加工研究還相對較少。筆者對醫用鎳鈦合金導絲導引段電解加工方法開展研究,分析陰極結構、沖液方式、電壓、脈沖頻率等對醫用鎳鈦合金導絲加工質量的影響規律,優化最佳加工參數,加工出不同直徑的醫用鎳鈦合金導絲,驗證電解加工醫用鎳鈦合金導絲的可行性。

2、試驗材料

試驗選取直徑為4 mm、長度為5 cm的鎳鈦合金導絲,鍍層量分數為55.6%,余量為鈦。由游標卡尺測量加工后的直徑變化,由粗糙度儀測量表面粗糙度變化。通過光學顯微鏡觀察鎳鈦合金導絲表面電解加工情況。為減小誤差,試驗所需測量的直徑與粗糙度均為三個位置所測得的數據均值。

3、電解加工方法

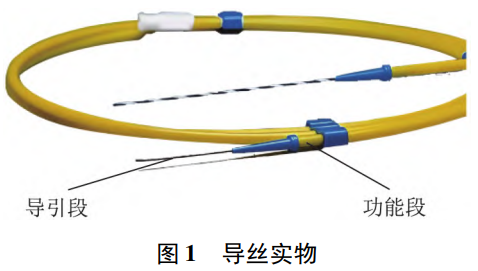

為開展鎳鈦合金導絲的電解加工研究,試驗機床采用三軸定位系統,實現工作的精確定位,定位誤差為0.001 mm。工作通過同步帶驅動實現回轉,回轉誤差為0.02 mm,確保加工精度。電解液通過冷卻管向井口充滿加工區域,電解液流速為15 L/min。通過向陰極與陽極之間持續噴淋電解液,不僅保證電解液充滿加工區域,而且可以帶走加工過程中產生的熱量與殘渣,以維持良好的電解加工環境。脈沖電源正負極分別通過導電銅座與引電針連接于工作陽極與工具陰極,實現鎳鈦合金導絲的電解加工。電解加工如圖2所示。

4、試驗設計

試驗分析整圓和半圓陰極結構對鎳鈦合金導絲加工的影響,通過測試和分析工件表面粗糙度、尺寸精度等指標,得出最優的陰極結構。在此基礎上,進一步分析電壓、脈沖頻率等加工參數對電解加工結果的影響。通過對不同電解加工參數條件下工件的性能指標進行對比分析,獲得最佳的電解加工參數。利用最佳電解加工參數開展不同直徑鎳鈦合金導絲電解加工試驗,驗證鎳鈦合金導絲電解加工方法的可行性。

5、試驗結果

5.1 陰極結構影響

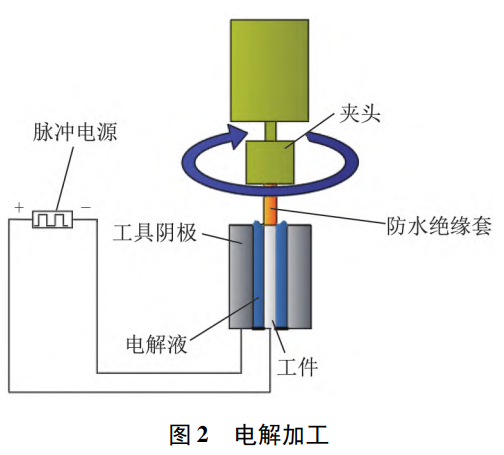

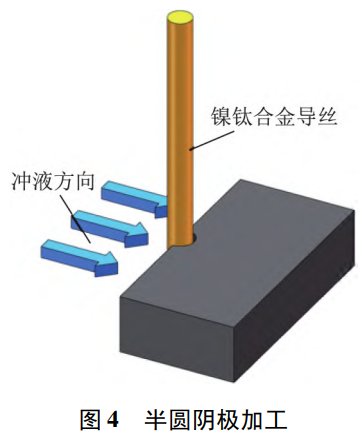

在電解加工過程中,工具陰極結構對加工質量會產生重要影響,陰極結構是電解加工試驗中首先面臨并解決的問題。為了滿足鎳鈦合金導絲加工要求,提出整圓陰極加工和半圓陰極加工,分別如圖3、圖4所示。陰極厚度均為10 mm,圓孔直徑為5 mm,兩個陰極在相同電參數下分別加工2 min。

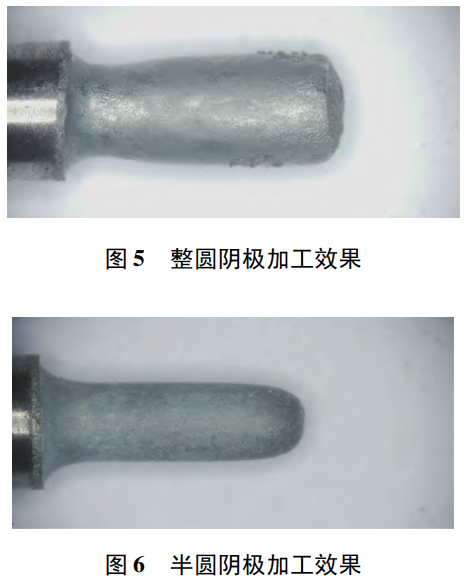

整圓陰極加工效果如圖5所示,半圓陰極加工效果如圖6所示。可以看出,整圓陰極加工后鎳鈦合金導絲呈現明顯的剛性狀,半圓陰極加工后鎳鈦合金導絲整體為直線。通過對比分析,發現半圓陰極加工相較于整圓陰極加工能夠獲得更加好的加工效果。

綜上所述,合理的陰極設計對于提高鎳鈦合金導絲的電解加工質量至關重要。通過試驗驗證,確認半圓陰極加工相比整圓陰極加工具有更優的加工性能。

5.2 電壓影響

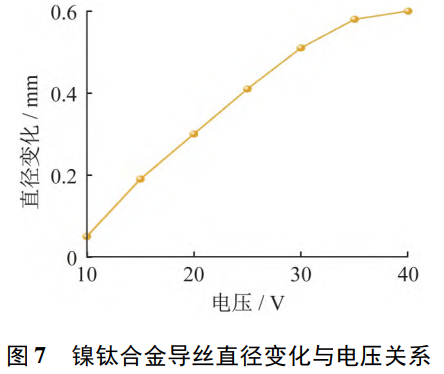

電壓是電解加工中十分重要的參數。為分析電壓對電解加工效率的影響,進行試驗。試驗對象為直徑4 mm、長度5 cm的鎳鈦合金導絲,電解液采用10%質量分數氧化鈉溶液,初始加工間隙為0.5 mm,占空比為0.5 脈沖頻率為1000 Hz,回轉速度為600 r/min,加工時間為1 min,電壓為10~40 V。加工1 min后,鎳鈦合金導絲直徑變化與電壓關系如圖7所示。可以發現,直徑變化隨電壓增大而增大,當電壓超過30 V后,直徑變化增量逐漸減小。這是由于隨著電壓增大,單位時間內材料去除量增大,導致加工間隙快速增大。隨著加工間隙增大,電壓對單位時間內直徑變化的影響減小。

鑒于鎳鈦合金導絲應用于醫療領域,對表面質量有較高要求,因此試驗重點關注不同電壓條件下加工件的表面粗糙度。不同電壓下測得的表面粗糙度見表1。

表 1 不同電壓下表面粗糙度

| 電壓 /V | 表面粗糙度 R a / μ m |

| 10 | 1.158 |

| 15 | 1.188 |

| 20 | 1.340 |

| 25 | 1.597 |

| 30 | 2.604 |

| 35 | 2.256 |

| 40 | 2.143 |

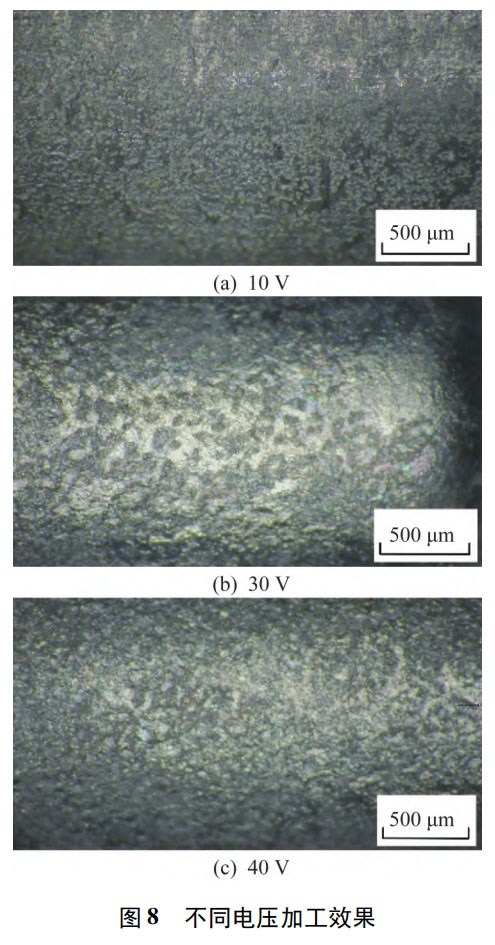

由表1可知,表面粗糙度值隨著電壓增大而增大,當電壓達到30 V后,表面粗糙度值逐漸減小。這是由于隨著電壓增大,電解效率逐漸提高,同時由于鎳和鈦的電解效率不同,導致表面粗糙度值逐漸增大。另一方面,由于電解效率隨著電壓增大而提高,單位時間內加工間隙的變化量增大,同時由于鎳的電解效率高于鈦,鎳與陰極的加工間隙也大于鈦,因此隨著加工間隙的逐漸增大,鈦的電解效率逐漸高于鎳的電解效率,由此使表面粗糙度值逐漸減小。使用光學顯微鏡觀察不同電壓下的加工效果,如圖8所示。可以明顯看出,10 V電壓下鎳鈦合金導絲表面初步去除30 V電壓去除效果顯著提升,但鎳鈦合金導絲表面出現較為粗糙的情況。電壓進一步增大至40 V進行加工,鎳鈦合金導絲表面更為均勻,表面粗糙度值有所減小,呈現出更為優質的加工效果。

5.3 占空比與脈沖頻率影響

占空比與脈沖頻率同樣是電解加工中的重要參數。為分析占空比與脈沖頻率對加工效率與表面粗糙度的影響,進行試驗。試驗參數基本同上,電壓為30 V,占空比為0.4、0.5、0.6 脈沖頻率為1000 Hz、5000 Hz、10000 Hz,獲得單位時間直徑變化與表面粗糙度數據,見表2。

表 2 不同脈沖頻率和占空比時直徑變化與表面粗糙度數據

| 脈沖 頻率 /Hz | 占空比 | 直徑變化 量 /mm | 表面粗糙度 R a / μ m |

| 1 000 | 0.4 | 0.39 | 1.300 |

| 1 000 | 0.5 | 0.51 | 2.604 |

| 1 000 | 0.6 | 0.56 | 3.275 |

| 5 000 | 0.5 | 0.43 | 1.541 |

| 10 000 | 0.5 | 0.39 | 1.299 |

當脈沖頻率一定時,隨著占空比增大,直徑變化逐漸增大,表面粗糙度值逐漸增大。這是由于在脈沖頻率一定時,占空比越大,脈寬越寬。在脈沖的一個周期內,用于工具電極加工的時間越多,工件的單位去除量越大,從而使加工間隙增大,使加工精度降低,表粗糙度值增大\[^{12}\]。

當占空比一定時,隨著脈沖頻率增大,直徑變化逐漸減小,表面粗糙度值逐漸減小。這是由于脈沖頻率越大,脈寬越窄。在脈沖的一個周期內,用于工具電極加工的時間越少,工件的單位去除量越小,從而使加工間隙減小,使加工精度提高,表面粗糙度值減小。

6、加工參數優化

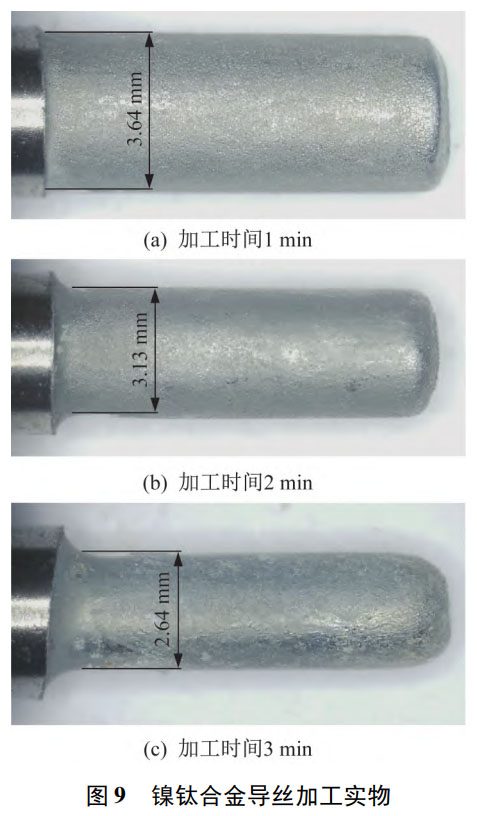

電解加工試驗中涉及的加工參數眾多,相互之間存在復雜的耦合關系,很難建立一個完整的理論模型來精確預測加工結果,這就需要通過大量試驗數據積累經驗,逐步優化加工參數。不同材料的電化學特性存在差異,對于同一種材料,也可能因微觀結構差異而導致電解反應差異,這就要求針對具體的材料和工作進行針對性的加工參數優化。電解加工的目標一般是實現高精度和高表面質量,這需要在眾多指標間進行權衡與優化,如本次研究就需要在加工效率和表面質量間進行權衡,這樣的多目標優化同樣需要大量的試驗積累經驗。由此,電解加工中選擇最佳加工參數需要通過大量試驗積累和實踐,從而實現較好的加工效果。經過大量試驗,選出最佳加工參數為電壓40 V、占空比0.4、脈沖頻率10 000 Hz。選用以上加工參數電解加工1~3 min后的鎳鈦合金導絲實物如圖9所示。電解加工后鎳鈦合金導絲直徑變化與表面粗糙度見表3。可以看出,隨著加工時間的延長,鎳鈦合金導絲直徑逐漸減小,表面加工質量逐漸改善,表明電解加工能夠在一定程度上有效控制鎳鈦合金導絲的尺寸,并且提高表面加工質量。這種變化趨勢說明,電解加工對于鎳鈦合金導絲具有一定的加工效果,可以實現所需的加工目標。

表 3 電解加工后直徑變化與表面粗糙度

| 加工時間 /min | 直徑變化 /mm | 表面粗糙度 R a / μ m |

| 1 | 0.36 | 1.208 |

| 2 | 0.87 | 1.133 |

| 3 | 1.36 | 1.087 |

7、結束語

針對醫用鎳鈦合金導絲導引段加工難題,筆者提出電解加工方法,詳細分析陰極結構、電壓、占空比、脈沖頻率等加工參數對鎳鈦合金導絲加工質量的影響規律。

分析陰極結構對加工效果的影響,半圓陰極相較于整圓陰極能獲得更佳的加工效果。

分析電壓對去除效率的影響,電壓增大會顯著提高去除效率,但電壓高于30 V后,去除速度的增大趨勢將放緩,這可能暗示電解反應在較高電壓下已接近一定飽和狀態。適度增大電壓能夠略微改善表面粗糙度,這可能與不同金屬去除速率有關,但需注意過高的電壓會導致表面質量下降。

增大脈沖頻率和降低占空比有助于提高電解加工精度,確定最佳加工參數為加工電壓 40 V、占空比 0.4、脈沖頻率 10 000 Hz。

參考文獻

[1] SETH A ACHARYA B R SAHA P. Real-time Monitoring of Process Current and Its Correlation with Micro-feature Accuracy and Surface Topography in Electrochemical Micromachining of Nitinol[J/OL]. Engineering Research Express, 2023 ,5 ,https://doi.org/10.1088/2631-8695/a00a1e.

[2] LUO M J JI R D ZHENG D et al. Formation Mechanism of Inherent Spatial Heterogeneity of Microstructure and Mechanical Properties of NiTi SMA Prepared by Laser Directed Energy Deposition [J/OL]. International Journal of Extreme Manufacturing, 2023 ,5 ,https://doi.org/10.1088/2631-7990/acd96f.

[3] WEI S S ZHANG J L ZHANG L et al. Laser Powder Bed Fusion Additive Manufacturing of NiTi Shape Memory Alloys: A Review [J/OL]. International Journal of Extreme Manufacturing, 2023 ,5 ,https://doi.org/10.1088/2631-7990/ace7d9.

[4] RONAN W , MCGRATH D J ,SHIRAZI R N ,et al. Computational Modelling of the Mechanical Performance of Nitinol Guidewires in an Idealised Tortuous Path for Medical Device Applications [J/OL]. European Journal of Mechanics — A/Solids ,2023 ,102 ,https://doi.org/10.1016/j.euromechsol.2023.105101.

[5] 黎橋 朱振祥 周立武 等. 細絲微細磨削中的輪廓成形研究[J]. 中國機械工程 2017 ,28(1) :35 - 40.

[6] 朱家 房曉龍 王登勇 等. 電化學制造新進展[J]. 機械工程學報 2023 ,59(19) :330 - 347.

[7] MAURER J J ,HUDSON J L ,FICK S E ,et al. Electrochemical Micromachining of NiTi Shape Memory Alloys with Ultrashort Voltage Pulses[J/OL]. Electrochemical and Solid-State Letters, 2012 ,15 ,https://doi.org/10.1149/2.002202e4.

[8] LEE E S SHIN T H. An Evaluation of the Machinability of Nitinol Shape Memory Alloy by Electrochemical Polishing [J]. Journal of Mechanical Science and Technology 2011 ,25:963 - 969.

[9] MA X Z ,ZHANG L ,CAO G-H ,et al. Electrochemical Micromachining of Nitinol by Confined-etchant-layer Technique[J]. Electrochimica Acta 2007 ,52(12) :4191 - 4196.

[10] FRENSEMEIER M SCHIRRA D ,WEINMANN M ,et al. Shape-Memory Topographies on Nickel-Titanium Alloys Trained by Embossing and Pulse Electrochemical Machining[J]. Advanced Engineering Materials, 2016 ,18 (8) :1388 - 1395.

[11] AO S S ,LI K B ,LIU W D ,et al. Electrochemical Micromachining of NiTi Shape Memory Alloy with Ethylene Glycol-NaCl Electrolyte Containing Ethanol [J]. Journal of Manufacturing Processes 2020 ,53:223 - 228.

[12] 余艷青 王建業 韓冠軍. MOSFET 高頻窄脈沖電解加工工程化電源研制[J]. 電加工與模具 2005(2) :59 - 63.

無相關信息